Change Language :

iglidur® Frequently Asked Questions

Wie wird ein iglidur® Gleitlager in einer Lageraufnahme fixiert?

Die iglidur® Gleitlager sind so ausgelegt, dass sie in einer H7-tolerierten Aufnahme mit dem Nennmaß des Lageraussendurchmessers eingepresst werden können und dann durch den Presssitz fixiert sind. Erreicht wird dies durch das sogenannte Einpressübermaß, d.h. der Aussendurchmesser des Lagers ist im nicht eingepressten Zustand je nach Nennmaß etwa 0,1-0,25mm größer als die Aufnahme. Auch der Innendurchmesser erreicht erst im eingepressten Zustand seine endgültigen Maße und Toleranzen.

Warum gibt es so viele verschiedene iglidur® Werkstoffe?

Die Vielfalt der iglidur® Werkstoffe ist über die zurückliegenden fast drei Jahrzehnte entstanden aus den unterschiedlichsten Kundenanforderungen. Die Entwicklung eines guten Gleitlagermaterials hat oft etwas mit der Quadratur des Kreises zu tun. Wenn man in eine bestimmte Richtung optimiert, tut man dies meist auf Kosten einer anderen Eigenschaft. – Mit den fünf Standardwerkstoffen iglidur® G, J, X, W300 und M250 kann der überwiegende Teil der Anwendungen technisch abgedeckt werden.

Wenn es aber um sehr spezielle bzw. anspruchsvolle Anwendungen, das Ausreizen der letzten technischen Reserven oder um die letzte Preis-Leistungsoptimierung für die Großserie geht, gewinnen die weiteren iglidur® Werkstoffe zunehmend an Bedeutung. In den letzten Jahren haben sich durch neue iglidur® Werkstoffe zudem die Einsatzgrenzen von trockenlaufenden Gleitlagern weiter verschoben.

Wie finde ich den richtigen iglidur® Werkstoff?

Mit einigen wenigen Anwendungsdaten ist bereits eine Vorauswahl über den iglidur® Produktfinder oder eine Lebensdauerberechnung mit dem iglidur® Lebensdauerrechner möglich. Schnell reduziert sich dabei die große Werkstoffvielfalt und die geeigneten Werkstoffe bleiben übrig.

Der iglidur® Experte gibt mir aus, dass iglidur® W300 und iglidur® J die langlebigsten Werkstoffe sind.

Welchen soll ich nehmen?

Sowohl iglidur® J als auch iglidur® W300 gehören zu den verschleißfestesten Allroundlagern im iglidur® Programm. Wenn die Lebensdauer vergleichbar und in beiden Fällen ausreichend ist, sollten die Randparameter der Anwendung über die Auswahl entscheiden: iglidur® J ist durch geringe Feuchtigkeitsaufnahme und gute Medienbeständigkeit für den Nassbereich prädestiniert, iglidur® W300 bietet mehr Temperaturreserven.

Wieso können iglidur® Gleitlager ohne Schmierung auskommen?

Aufgrund des speziellen Aufbaus der iglidur® Werkstoffe, die sich i.d.R. aus einer thermoplastischen Matrix, Faserverstärkungen und sogenannten Festschmierstoffen zusammensetzen. Die ohnehin guten Verschleiß- und Reibwerteigenschaften des Matrix- oder Basismaterials werden durch die Festschmierstoffe nochmals optimiert. Während des Betriebs sind immer ausreichend Festschmierstoffpartikel an der Lageroberfläche vorhanden. Eine zusätzliche Schmierung von außen durch Fett oder Öl ist i.d.R. nicht erforderlich bzw. nicht sinnvoll. Video zur Frage

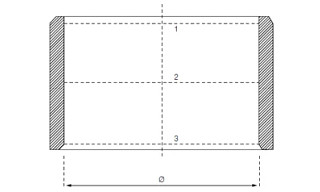

Die Lage der Messebenen

Ich messe die iglidur® Gleitlager deutlich größer als im Katalog angegeben.

Woran liegt es?

iglidur®-Gleitlager sind Einpresslager für Aufnahmen mit einer H7-Einheitsbohrung. Dieses Einpressen der Lager befestigt die Lager einerseits im Gehäuse, andererseits wird der Innendurchmesser der Gleitlager dadurch erst geformt.

Die Prüfung der Lager erfolgt eingebaut in einer Bohrung mit Kleinstmaß. Werden die Lager im nichteingepressten Zustand vermessen, sind sie sowohl im Außen- als auch im Innendurchmesser um das Einpressübermaß größer als im eingebauten Zustand.

Trotz sorgfältiger Herstellung und Montage der Lager können sich Abweichungen und Fragen im Zusammenhang mit den Einbaumaßen und Toleranzen ergeben. Mögliche Gründe hierfür können sein:

Bohrung ist nicht richtig angefast - das Lager schabt außen ab.

Es wurde ein Zentrierdorn verwendet, der die Lager beim Einpressen innen aufgeweitet hat.

Die Bohrung entspricht nicht der H7-Toleranz.

Das Gehäuse ist aus einem weichen Material, das durch die Lager beim Einpressen aufgeweitet wurde.

Die Welle ist nicht h-toleriert.

Die Messung erfolgt nicht innerhalb der Messlinien.

Ich benötige nur ein paar Gleitlager. Preis ist für mich also nicht entscheidend.

Welches iglidur® Lager ist das beste?

Leider gibt es nicht pauschal „das beste iglidur® Gleitlager“. Auch das hochpreisigste Lager ist nicht in jedem Anwendungsfall das langlebigste. Aber es gibt das beste iglidur® Gleitlager für Ihre Anwendung.

Wichtig ist, die Lagerauswahl immer in Abhängigkeit von der Anwendung vorzunehmen. Je mehr man über die Anwendung weiß, desto genauer kann man das technisch und wirtschaftlich sinnvollste Lager auswählen.

Hierzu stehen online unser iglidur® Produktfinder und unser iglidur® Lebensdauerrechner zur Verfügung. Sollten Sie selbst keine Gelegenheit oder Muße haben, sich mit diesen Tools zu beschäftigen, geben Sie uns einfach Ihre Anwendungsdaten und wir übernehmen den Rest.

Ist die Farbe eines iglidur® Gleitlagers frei wählbar?

Leider nein, die Farbe ergibt sich i.d.R. aus der jeweiligen Werkstoffzusammensetzung bzw. es gibt oftmals nur einzelne Farbstoffe, die für einen Werkstoff geeignet sind und gleichzeitig die tribologischen Eigenschaften nicht negativ beeinflussen. Vor allem das Verschleißverhalten ist von der Werkstoffzusammensetzung (zu der auch der Farbstoff gehört) abhängig und ein neuer Farbzusatz erhöht den Verschleiß oftmals um ein Vielfaches. Somit besitzt jeder iglidur® Werkstoff eine bestimmte Farbe, wobei einige Werkstoffe nahezu identisch aussehen.

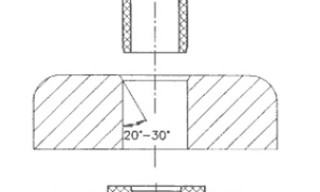

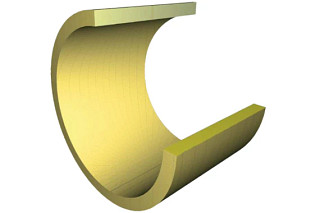

Einpressen eines iglidur® Gleitlagers

Wie wird ein iglidur® Gleitlager montiert?

iglidur®-Gleitlager sind Einpressbuchsen. Der Innendurchmesser stellt sich erst nach dem Einpressen in die H7-Aufnahmebohrung mit der entsprechenden Toleranz ein. Das Einpressübermaß kann bis zu 2% des Innendurchmessers betragen. Damit wird der sichere Presssitz der Lager gewährleistet. Axiale oder radiale Verschiebungen im Gehäuse werden so sicher vermieden.

Die Bohrung im Gehäuse sollte für alle Lager in der Toleranz H7 gefertigt und möglichst glatt, eben und angefast sein. Die Montage erfolgt mit einem ebenen Stempel. Die Verwendung von Zentrier- oder Kalibrierdornen kann zu Beschädigung der Lager und zu einem größeren Spiel führen.

Welche Empfehlungen gibt es für das Verkleben von iglidur® Gleitlagern?

In Standardfällen haben wir sehr gute Erfahrungen mit Sekundenklebern (z.B. Loctite 401) gemacht. Bei schwer zu verklebenden Werkstoffen wie iglidur® J erreicht man mit 2-Komponenten-Systemen (z.B. Loctite 406 + Primer 770) deutlich bessere Ergebnisse. Bei Anwendungen mit erhöhten Temperaturen haben wir gute Erfahrungen mit Epoxydharz Systemen (z.B. Hysol) gemacht.

Des Weiteren ist bei jeder Klebeverbindung wichtig, dass die Werkstücke gründlich gereinigt werden und fettfrei sind. Dies kann z.B. mit professionellen Reinigern, aber auch mit einfachen Schnellentfettern geschehen. Auch ein Aufrauen der Kontaktflächen unterstützt die Klebewirkung.

Generell kann eine Verklebung nur unterstützende Wirkung haben und den Presssitz nicht vollständig ersetzen.

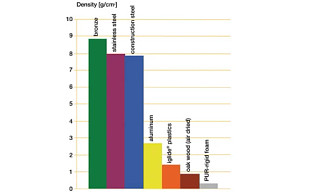

Warum ist ein iglidur® Kunststoffgleitlager umweltfreundlich?

1.1 igus® iglidur® N54 Kunststoffbuchsen bestehen zu 54 Prozent aus erneuerbaren Rohstoffen.

Mit den Worten von Kermit dem Frosch: „es ist nicht leicht, grün zu sein“. " Und wenn er vielleicht auch nur eine Handpuppe ist, hat Kermit doch Recht – heute setzen viele Unternehmen alles daran, ihren Kohlenstoffeintrag in die Umwelt zu reduzieren. Die Verwandlung in ein umweltfreundlicheres Unternehmen geschieht aber nicht über Nacht. Es handelt sich dabei normalerweise um den Endpunkt einer Reihe von Veränderungen, die im Laufe der Zeit in verschiedenen Bereichen stattfinden. Welchen Beitrag iglidur® Kunststoffgleitlager also leisten? Auch wenn es profan klingt, die Verwendung schmierfreier Kunststoffbuchsen kann schädliche Umwelteinflüsse deutlich reduzieren.

Je schwerer ein Bauteil ist, desto mehr Energie wird benötigt, um es in Bewegung zu bringen bzw. zu halten.

Vier Aspekte der Umweltfreundlichkeit von iglidur® Kunststoffgleitlagern:

1. Kunststoffbuchsen erfordern keine Schmierung – das schont die Umwelt. Schätzungsweise werden in den USA jährlich knapp vier Milliarden Liter industrieller Schmierstoffe verbraucht, von denen ungefähr 40 Prozent in die Umwelt gelangen. Durch kontinuierliche Fortschritte in der Materialentwicklung tribologisch-optimierter Kunststoffgleitlager ist igus® in der Lage, für immer mehr Anwendungen umweltverträglichere Alternativen zu Metallbuchsen anzubieten. Anders als Metall- und Bronzelager, die eine Schmierung erfordern, verfügt jedes iglidur®-Kunststofflager über eine Feststoffschmierung, die in den Werkstoff eingebettet ist und somit nicht ausgepresst oder -gewaschen werden kann. Das bedeutet, dass die Lager weder Öl noch Fett benötigen – also gelangen keine Kontaminationsstoffe in die Umwelt.

2. Kunststoffbuchsen sind sehr leicht. Somit können die iglidur® Gleitlager auch zur Verringerung des Kraftstoffverbrauchs und des Kohlendioxidausstoßes von z.B. Outdoor-Equipment, Kraftfahrzeugen und Flugzeugen beitragen. Die Gewichtsreduzierung führt zu geringeren Massen und folglich zu einem geringeren Energieverbrauch.

3. Die gute chemische Resistenz von Kunststoffbuchsen ist ein weiteres ökologisches Plus. Metalle müssen oft in einem umweltschädlichen, energieintensiven Galvanisierbad verzinkt werden, um diesen Effekt zu erzielen.

4. Für die Herstellung einer Kunststoffbuchse wird im Vergleich zu einem Metalllager weniger Energie benötigt. Zum Beispiel ist die Energie aus ca. 15 Litern Rohöl erforderlich, um 1 Liter Aluminium herzustellen; und die Energie aus ca. 11 Litern Rohöl ist erforderlich, um 1 Liter Stahl herzustellen. Im Vergleich dazu wird im Durchschnitt lediglich 1 Liter Rohöl benötigt, um 1 Liter Kunststoff herzustellen; und wir gehen davon aus, dass dieser Wert aufgrund der kontinuierlichen Entwicklungen zu Kunststoffen auf Pflanzenölbasis sogar noch weiter reduziert wird.

Welchen Einfluß hat das iglidur® Polymergleitlager auf die Wahl der Welle?

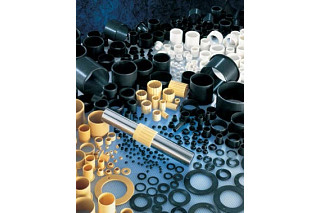

Vielfalt der iglidur®-Kunststofflager

1. Kostengesichtspunkte

Kostensenkung ist ein wichtiger Faktor für die meisten Unternehmen. Die Möglichkeit des Einsatzes eines kostengünstigen Wellenmaterials hängt wesentlich von der Auswahl der Lager ab.

Zum Beispiel erfordern Kugellager sehr harte (60HRC oder höher) und glatte Wellen. Für Bronzelager gilt das gleiche: die Welle muss härter sein als das verwendete Bronzematerial. Diese Anforderungen schränken die Auswahl bezüglich der Welle ein. Ein preisgünstiger Wellenwerkstoff ist für die Anwendung bzw. das Lager unter Umständen ungeeignet.

Kunststoffbuchsen bieten mehr Optionen, weil sie für viele verschiedene Wellen verwendet werden können. iglidur® Gleitlager von igus® sind in einer Vielzahl von Materialvarianten erhältlich:

So können sie die preisgünstigste Welle mit dem iglidur® Lagerwerkstoff kombinieren, der für die Anwendung bzw. die geforderte Lebensdauer am geeignetsten ist. Lager und Welle müssen ja nur so lange halten, wie die Lebensdauer der gesamten Maschine/Apparatur ist. - Warum eine teure Welle bzw. ein teures Lager wählen, die die Maschine selbst überdauern?

Erosionsschäden wegen einer zu glatten Welle

2. Verschleißaspekte

Außer den Kostenfaktoren müssen beim Zusammenspiel von Welle und Lagersystem noch eine Reihe anderer Dinge berücksichtigt werden. Viele Faktoren können die Funktion der verwendeten Lager beeinträchtigen, wenn sie nicht berücksichtigt werden. Wenn die Welle zu rau ist, kann Verschleiß ein Problem werden. Eine zu raue Welle kann wie eine Feile wirken und bei der Bewegung Partikel von der Oberfläche des Lagers ablösen. Bei einer zu glatten Welle kann jedoch eine Zunahme der Reibung auftreten, wenn die Oberflächen von Welle und Lager aneinander haften. Bei einem großen Unterschied zwischen statischer und dynamischer Reibung kann ein Haftgleiteffekt („Stick-Slip“-Effekt) zwischen zwei sich berührenden Oberflächen entstehen. Dies äußert sich zumeist in einem lauten Quietschen.

Verschleißuntersuchungen mit Aluwellen

Ein weiterer wichtiger Aspekt sind die Schäden, die abrasive Partikel an Lagern und Wellen verursachen können. Wenn Partikel zwischen Lager und Welle geraten, können beide erhöhtem Verschleiß unterliegen. Schmutz, Staub, Späne und Papierfasern sind solche Partikel, die erhöhten Verschleiß verursachen können. Lager mit Selbstschmierung durch eingebettete Festschmierstoffe zeigen sich in Schmutz deutlich langlebiger, weil sich weder Fett noch Öl in der Lagerstelle befinden. Das bedeutet, dass Schmutzpartikel nicht angezogen werden bzw. auf der Welle und im Lager kleben bleiben (wie dies z.B. bei einer gut geschmierten Fahrradkette zu beobachten ist). - Auch das ermöglicht eher den Einsatz von weniger teuren Wellen auch in schmutzbehafteten Anwendungen.Es gibt auf dem Markt zahlreiche Wellenwerkstoffe, von denen sich jeder unterschiedlich auf den Verschleiß eines Lagers auswirken kann. Dazu zählen unter anderem Aluminium, Einsatzstahl, Edelstahl und verchromter Stahl. Am Ende entscheiden die Einsatzbedingungen und die Anforderungen an die Lebensdauer über die einzusetzende Welle. Bei Wahl des passenden iglidur® Gleitlagers kann im Grunde jeder handelsübliche Wellentyp Verwendung finden.

Hartverchromte Wellen sind zum Beispiel sehr hart, aber auch glatt. Der Verschleiß von iglidur®-Kunststoffgleitlagern ist im Mittel bei diesem Wellentyp meist geringer als bei anderen Wellentypen. Wegen der geringen Oberflächenrauigkeit kann vereinzelt jedoch ein Haftgleiteffekt auftreten. Die diversen Edelstähle werden bevorzugt im Nassbereich und in der Lebensmittelverarbeitung eingesetzt, während sich für Anwendungen mit eher geringer Belastung und der Notwendigkeit der Gewichtsreduzierung hartcoatiertes Aluminium anbietet. Hier werden auch die besten Reibwerte in Verbindung mit iglidur® J erzielt.

Wie funktioniert eine Lehrdornmessung?

1.1 igus® stellt u.a. anhand einer Lehrdornprüfung, auch „Go-/No-Go-Test“ genannt, sicher, dass unsere Lager den Spezifikationen entsprechen und nach dem Einbau ordnungsgemäß funktionieren.

Zuerst werden die Lager in eine Prüfaufnahme eingepreßt. Dabei ist zu beachten, dass die Lager beschädigungsfrei eingebaut werden. Hierzu wird eine Fase an der Aufnahme empfohlen – ideal 25-30 Grad. Es empfiehlt sich zudem die Verwendung einer Presse mit einem ebenen Stempel zum Einpressen der Lager. Dies ist die effizienteste Einbaumethode. Sie gewährleistet zudem die Unversehrtheit des Lagers. Wenn Sie zum Beispiel einen Hammer benutzen, kann das Lager sich beim Einbau verkanten.

1.2 igus® empfiehlt zum Einbau eines Gleitlagers das Einpressen mit einer Presse.

Nach dem Einbau des Lagers erfolgt die eigentliche Lehrdornprüfung. Ein „Go“ bedeutet, dass der Bolzen unter seinem Eigengewicht durch das Lager fällt, während bei einem „No-Go“ der Bolzen nicht durch das Lager fällt bzw. stecken bleibt. I.d.R. sind die Lehrdorne mit 0,01mm abgestuft, so dass sehr genau ermittelt werden kann, ab welchem Maß der jeweilige Lehrdorn hängt.

Ein Lehrdorn-Test ist der Qualitäts-Check mit der größtmöglichen Genauigkeit, weil der Bolzen sich wie eine Welle in einer realen Anwendung verhält und den engsten Querschnitt des Lagers wiedergibt. Genau dieser Aspekt ist für die Anwendung i.d.R. entscheidend. Insbesondere für Kunststofflager sind Lehrdornprüfungen geeignet, da die irrelevanten, spritzgußbedingten "Unebenheiten" des Lagers unberücksichtigt bleiben. Später im Betrieb, während der Einlaufphase, in der sich die Unebenheiten des Lagers und der Welle glätten, entsteht eine ideale Gleitfläche.

Die Qualitätskontrolle eines Lagers kann auch mit anderen Tests erfolgen; bei der Anwendung dieser Methoden auf Kunststofflager können jedoch Ungenauigkeiten auftreten. Insbesondere sollte die Verwendung von Lehren vermieden werden. Lehren sollten, je nach Genauigkeitsgrad, grundsätzlich nur für flüchtige Qualitätskontrollen verwendet werden. Je nach dem Druck, der von der Lehre auf den Messpunkt ausgeübt wird, kann die Messung verfälscht werden. Deshalb ist ein Lehrdorn-Test deutlich zuverlässiger.

Die beschriebene Prüfung kann je nach Zugänglichkeit auch direkt am Serienbauteil (also nicht in einer speziell dafür angefertigten Prüfaufnahme) erfolgen.

Ein homogen aufgebautes Gleitlager mit kalkulierbaren Eigenschaften, hergestellt aus einem Hochleistungskunststoff.

Was macht ein selbstschmierendes Polymergleitlager so speziell?

Manche Ingenieure zögern, Kunststofflager bei ihren Entwicklungen zu berücksichtigen. Vielleicht haben sie sich jahrelang auf Metall- bzw. Bronzelager verlassen oder bezweifeln einfach die Eignung von Kunststoff für schwierige Anwendungen oder Umgebungen. Kunststofflager können jedoch extremen Temperaturen, enormen Belastungen und hohen Drehzahlen standhalten. Man muss die Vor- und Nachteile der verfügbaren Optionen kennen.Selbstschmierende Polymerlager enthalten Festschmierstoffe, die in winzigen Partikeln in das homogene Material eingebunden sind. Im Betrieb reduzieren diese Festschmierstoffe den Reibungskoeffizienten. Sie können nicht ausgewaschen werden wie Fett oder Öl und durch den homogenen Aufbau sind sie über die gesamte Lagerwandstärke verteilt. Anders als bei einem schichtweisen Aufbau steht so die gesamte Lagerwandstärke als Verschleißzone mit nahezu identischen Gleiteigenschaften zur Verfügung.

Verbundlager bestehen aus diversen Schichten. Die weiche Gleitschicht kann durch Fremdpartikel oder unsachgemäße Behandlung leicht beschädigt werden.

Die meisten iglidur® Werkstoffe enthalten zudem Verstärkungsstoffe, die Druckfestigkeiten erhöhen. Hohen Kräften und Kantenbelastungen kann standgehalten werden.

Aufgrund dieses Aufbaus können iglidur® Gleitlager auf vielen verschiedenen Wellentypen - je nach Belastung auch auf sogenannten weichen Wellen - eingesetzt werden. So kann stets eine kostenoptimierte Kombination gefunden werden.

iglidur® Lager aus Hochleistungskunststoffen dürfen nicht mit Lagern aus irgendeinem Standardkunststoff gleichgesetzt werden. Für iglidur®-Kunststofflager können Sie die Lebensdauer unter Annahme der spezifischen Anwendungsparameter genau berechnen. igus® bietet Ihnen ein Expertensystem – eine spezielle Datenbank, in die Belastungen, Drehzahlen, Temperaturen sowie weitere Anwendungsparameter eingegeben werden.Das System ermittelt dann, basierend auf Testdaten, das geeignete Kunststofflager und seine voraussichtliche Lebensdauer.

iglidur®-Kunststofflager repräsentieren den Schritt von einer einfachen Kunststoffbuchse zu einer geprüften und verfügbaren Maschinenkomponente mit berechenbaren Eigenschaften. Die wesentlichen Vorteile nochmal zusammengefasst:

1. Keine lästigen Schmierstoffe: selbstschmierende Lager enthalten Festschmierstoffe. Sie verringern den Reibungskoeffizienten und sind unempfindlich für Schmutz, Staub und andere Verunreinigungen.

2. Wartungsfreiheit: Kunststofflager können Bronze-, metallbeschichtete und Spritzguss-Lager in fast jedem Anwendungsbereich ersetzen. Ihre Resistenz gegenüber Schmutz, Staub und Chemikalien macht Kunststofflager zu einer Lösung nach dem Motto „montieren und vergessen“..

3. Kosteneinsparungen: Kunststoffbuchsen können die Kosten um bis zu 25 % reduzieren. Sie zeichnen sich durch hohe Verschleißfestigkeit und einen niedrigen Reibungskoeffizienten aus und können teurere Alternativen in einer Vielzahl von Anwendungsbereichen ersetzen..

4. Gleichbleibend niedriger Reibungskoeffizient und Verschleiß: Kunststofflager gewährleisten aufgrund ihres Aufbaus über die gesamte Lebensdauer einen konstant niedrigen Reibungskoeffizienten und Verschleiß. Im Vergleich zu metallischen Verbundlagern, deren Gleitschicht durch z.B. Schmutz beschädigt werden kann, halten Kunststofflager oftmals länger..

5. Absolute Korrosionsfreiheit und hohe chemische Beständigkeit: Kunststofflager können nicht rosten und sind gegen viele Umgebungsmedien beständig.

Jedes Jahr entwickeln die igus® Ingenieure mehr als 100 neue Materialcompounds

Wo liegt die technische Kernkompetenz von igus® bezüglich Kunststoffgleitlagern?

Die Materialentwickler von igus® haben im Laufe der Jahre hunderte Materialcompounds entwickelt, von denen heute nahezu 40 Einzug in den Polymergleitlagerkatalog gefunden haben. Der prinzipielle Aufbau ist meist der gleiche:

1. Basispolymere, die die grundsätzlichen tribologischen, mechanischen, thermischen und chemischen Eigenschaften des Lagers vorprägen

2. Fasern und Füllstoffe, die den Lagern eine hohe mechanische Belastbarkeit verleihen

3. Festschmierstoffe, die Verschleiß und Reibung maßgeblich optimieren

igus® entwickelt ständig neue Polymermischungen für jeden Anwendungsbereich und führt in seinem Labor jedes Jahr annähernd 10.000 Tests durch. Anders als die meisten Lagerhersteller konzentriert igus® sich ausschließlich auf Hochleistungskunststoffe und ist dabei in der Lage, diese im Spritzgußverfahren kostengünstig zu Gleitlagern zu verarbeiten.Diese Kunststoffgleitlager werden in einer Vielzahl von Branchen verwendet, darunter: Landwirtschaft, Medizin, Automobilindustrie, Verpackung, Luftfahrt, Sportequipment, Maschinenbau uvm. Darüber hinaus archiviert igus® die Testergebnisse in einer umfangreichen Datenbank. Nach den Tests einer neuen Polymermischung werden die Ergebnisse dem Datenpool hinzugefügt, wo sie für ein einmaliges Programm zur Berechnung der Lebensdauer zur Verfügung stehen: das Expertensystem – dort können Sie die Maximalbelastung, Drehzahlen und Temperaturen Ihrer Anwendung sowie Wellen- und Gehäusewerkstoffe eingeben, um das beste Kunststofflager und seine voraussichtliche Lebensdauer zu ermitteln.

Welche Faktoren haben Einfluss auf den Verschleiß eines Gleitlagers?

1: Verschleißprüfung bei oszillierender Bewegung eines iglidur®-Kunststoffgleitlagers von igus®.

Einflussfaktoren:

Auswahl der Welle: Für unterschiedliche Gleitlager werden verschiedene Wellenwerkstoffe empfohlen. Jede Welle-Lager-Kombination hat unterschiedliche Verschleißergebnisse.

Belastung: Mit steigenden Radiallasten bzw. Flächenpressungen steigt auch der Verschleiß der Gleitlager. Manche Gleitlager sind für geringe Belastung ausgelegt, andere für hohe Belastung.

Geschwindigkeit und Bewegungsart: Mit steigender Geschwindigkeit steigt auch der Verschleiß. Zudem hat die Bewegungsart (oszillierend, rotierend oder linear) maßgeblichen Einfluss auf die Verschleißrate.

Temperatur: In gewissen Grenzen wirkt sich die Temperatur kaum auf den Verschleiß eines Lagers aus, aber sie kann den Verschleiß auch exponentiell beschleunigen. Kunststofflager sind je nach Werkstoffauswahl durchaus für einen breiten Temperaturbereich geeignet. Beim Überschreiten der jeweiligen maximalen Anwendungstemperatur kann der Verschleiß jedoch deutlich zunehmen. Bei den meisten iglidur® Werkstoffen nimmt die Verschleißrate mit steigenden Temperaturen zu. Es gibt allerdings auch Ausnahmen, die bei erhöhten Temperaturen erst ihr Verschleißminimum erreichen.

Schmutzige Umgebung: Schmutz und Staub können sich zwischen Welle und Lager ansammeln. Das verursacht Verschleiß. Selbstschmierende Kunststoffbuchsen bieten hier einen Vorteil: weil sie kein Öl enthalten, können auch kein Schmutz und Staub an der Welle haften bleiben und das Lager beschädigen.

Kontakt mit Chemikalien: Kunststoffgleitlager sind absolut korrosionsfrei und gegen eine Vielzahl von Chemikalien beständig, aber bestimmte Chemikalien können sogar die strukturellen Eigenschaften eines Gleitlagers verändern, wodurch die Härte des Lagers abnimmt und der Verschleiß zunimmt.

2: Verschleißprüfungen mit verschiedenen Wellentypen.

Für all diese Punkte gilt: je genauer ich meine Anwendung und die angesprochenen Parameter kenne, desto spezifischer kann eine iglidur® Werkstoffauswahl und eine Lebensdauerhochrechnung erfolgen. Die Auswahl des richtigen Materials ist entscheidend für die Lebensdauer.

Wie wirkt sich Lagerverschleiß auf das Lagerspiel aus?

Lagerverschleiß bedeutet Materialabtrag an der Gleitfläche, also i.d.R. am Lagerinnendurchmesser.

Das Spiel zwischen Lager und Welle ergibt sich rechnerisch aus den Toleranzen von Lager und Welle.

Das reale Startspiel bei Inbetriebnahme ist die Differenz zwischen gemessenem Ist-Innendurchmesser des Lagers und gemessenem Ist-Außendurchmesser der Welle. Ein Verschleiß am Lagerinnendurchmesser führt zu einer Durchmesservergrößerung und damit zu einer Spielvergrößerung.

Da iglidur® Gleitlager keinen schichtweisen Aufbau haben und damit die gesamte Wandstärke als Verschleißzone zur Verfügung steht, gibt es keine seitens des Lagers vorgegebene Verschleißgrenze. Die Verschleißgrenze wird stattdessen bestimmt durch das in einer Anwendung zulässige Maximalspiel. Dies kann je nach Anwendung und Nutzeranforderung sehr unterschiedlich ausfallen. Präzisionsstellventile erlauben etwa lediglich wenige Hundertstel Verschleiß (und damit Spielvergrößerung). In Agraranwendungen mit Wellendurchmessern größer 50mm ist oftmals ein Spiel von deutlich mehr als einem Millimeter unkritisch.

Wann setzt man ein xiros® Polymer-Kugellager anstelle eines iglidur® Polymergleitlagers ein?

Generell kann man sagen, dass xiros® Polymerkugellager den iglidur® Gleitlagern überall dort vorzuziehen sind, wo rotierende Bewegungen mit Geschwindigkeiten über 1,5 Meter/Sekunde bei geringen Lasten dauerhaft auftreten können. Der im Vergleich zu Gleitlagern deutlich geringere Reibwert der Polymerkugellager sorgt dabei für geringere Wärmeentwicklung und einen niedrigeren Verschleiß.

Entscheidend ist vor allem der Innendurchmesser des Kugellagers. Je kleiner der Innendurchmesser, desto weniger Umdrehungen muss das Lager pro Minute vollziehen, was sich wiederum positiv auf die Wärmeentwicklung und –ableitung auswirkt. Vergrößert sich der Durchmesser des Kugellagers, steigt die maximale Tragkraft, während die maximal mögliche Drehzahl sinkt.

Für Anwendungen mit höheren Traglasten eignen sich unsere doppelreihigen Polymerkugellager. Für Anwendungen bei denen Schmutz und abrasive Stoffe vorkommen, bieten wir xiros® Kugellager mit Deckscheibe an."

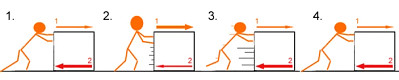

Was versteht man unter dem Stick-Slip-Effect „Haftgleiteffekt“?

Der Stick-Slip-Effekt (von engl. stick „haften“ und slip „gleiten“) bzw. Haftgleiteffekt bezeichnet das Ruckgleiten von gegeneinander bewegten Festkörpern. Dieses Phänomen tritt auf, wenn ein Körper bewegt wird, dessen Haftreibung deutlich größer ist, als die Gleitreibung.

Man stelle sich einen schweren Karton vor, den man über einen glatten Fußboden schieben will. Der Karton ist schwer, weshalb wir große Kraft aufwenden müssen, um die Haftreibung - also den Widerstand des Kartons sich bewegen zu lassen – zu überwinden. Der Karton gleitet. Aufgrund der glatten Oberfläche und der dadurch niedrigen Gleitreibung wird der Karton rasch schneller. Durch die rasche Gleitbewegung des Kartons können wir jedoch weniger Kraft auf den Karton übertragen. Schließlich reicht die auf den Karton wirkende Kraft nicht mehr aus, um dessen Haftreibung zu überwinden. Der Karton kommt zum stehen, wodurch wir wieder viel Kraft aufbringen müssen um sie zu überwinden und der Prozess wiederholt sich. Haften – loslösen – gleiten – bremsen – haften – loslösen… in der Realität läuft dieser Effekt wesentlich schneller ab und äußert sich in einem Stottern. .

Dieses Phänomen in verschiedensten Bereichen auf. Scheibenwischer stottern über die Windschutzscheibe eines Autos. Kreide quietscht beim Schreiben auf der Tafel wenn man sie im falschen Winkel hält. Türscharniere quietschen. Und Streichinstrumente wie die Geige oder der Cello würden nicht funktionieren, denn ihre Töne entstehen durch Haftgleiteffekte verursachte Schwingungen und Vibrationen zwischen den Saiten und den Sehnen der Bögen. .

Bei tribologisch optimierten Materialien ist dieser Effekt jedoch unerwünscht. Die verursachten Vibrationen übertragen sich auf die Gesamtkonstruktion und verursachen Geräusche, die oft als störendes Quietschen oder Knarzen wahrgenommen werden. Die gewünschte Gleitbewegung wird zu einem unregelmäßigen Stottern und erhöht den Verschleiß der Lager. Diesen Effekten kann entgegengewirkt werden, indem man den Unterschied zwischen gleit- und Haftreibung minimiert, vibrationsdämpfende Materialien verwendet, die Steifigkeit der Gesamtkonstruktion verbessert (s. vorgespannte Lager) oder die beteiligten Reibpartner voneinander trennt (z.B. durch Schmierung)

1. Kraft > Haftreibung

Die Kraft (Pfeil 1) überwindet die Haftreibung (Pfeil 2). Der Karton setzt sich in Bewegung.

2. Kraft = Haftreibung

Die Haftreibung wird zur Gleitreibung (Pfeil 2) und der Karton gleitet schnell.

3. Kraft < Gleitreibung

Die Kraft (Pfeil 1) reicht nicht um die Gleitreibung (Pfeil 2) zu überwiden.

4. Kraft < Haftreibung

Die Gleitreibung wird zur Haftreibung. Die Kraft reicht nicht, der Karton steht.

Sind iglidur® Gleitlager RoHS-konform und was ist RoHS überhaupt?

Die hinter dem Stichwort "RoHS" stehende EG-Richtlinie 2002/95/EG ("RoHS 1") wurde am 3. Januar 2013 durch die EG-Richtlinie 2011/65/RU ("RoHS 2") abgelöst.

Die Richtlinie regelt die Beschränkung von unerwünschten Inhaltsstoffen in Elektro- und Elektronikgeräten, die in der EU in Verkehr gebracht werden. Das Kürzel RoHS steht für "Restriction of (the use of certain) Hazardous Substances", deutsch: "Beschränkung (der Verwendung bestimmter) gefährlicher Stoffe".

Da technisch in vielen Materialien und Produkten ein hundertprozentiger Verzicht nicht realisierbar ist, wurden konkrete Grenzwerte definiert.

Betroffen sind die in der Elektronik häufig verwendeten Substanzen Blei, Quecksilber, Cadmium, sechswertiges Chrom, Polybromierte Biphenyle (PBB) und Diphenylether (PBDE). Anwendungsbeispiele sind die Verwendung von Blei beim Verlöten oder als Bestandteil von metallischen Verbundlagern sowie der Einsatz von PBB als Flammhemmer. Auch in zahlreichen metallischen Legierungen kommen diese Substanzen vor.

Wie sich beim Blick auf die Substanzen und auch bei diesen Anwendungsbeispielen schon andeutet, spielen diese Substanzen bei thermoplastischen Kunststoffcompounds wie unseren iglidur® Werkstoffen keine Rolle. Somit erfüllen die Inhaltsstoffe unserer iglidur® Werkstoffe die Anforderungen der Richtlinie 2011/65/EU (RoHS 2). Entsprechende explizite Bestätigungen senden wir auf Anfrage gerne zu.

Sind iglidur® Gleitlager chemikalienbeständig?

Der Kontakt mit Chemikalien stellt für Gleitlager oft eine besondere Herausforderung dar. So werden z.B. in der Lebensmittelindustrie Desinfektionsmittel oder Reiniger eingesetzt oder die Lager kommen mit Kühlmitteln in Kontakt. iglidur® Werkstoffe sind in Verbindung mit einer Vielzahl von Chemikalien auf ihre Beständigkeit getestet. Daher können Sie im Kontakt mit Chemikalien, Desinfektions- oder Reinigungsmitteln eingesetzt werden. Als besonders chemikalienbeständig gelten die iglidur® Werkstoffe der „H-Familie“ (iglidur® H1, H370 etc.) und iglidur® X.

Was versteht man unter Gleitlager?

Unter dem Begriff Gleitlager versteht man im Maschinenbau Bauteile, die relativ zueinander bewegte Oberflächen voneinander entkoppeln. Somit werden diese Flächen vor verschleißbedingten Beschädigungen geschützt und der Reibwert und damit die für die Bewegung nötige Energie, sowie die Wärmeentwicklung reduziert.

Wann verwendet man Gleitlager?

Gleitlager verwendet man überall dort, wo die Reibung und der Verschleiß von Oberflächen verringert werden soll, die Bewegungen ausgesetzt sind. Die Anwendungsfelder reichen von der Lagerung von Brücken, die sich unter Temperatureinwirkung ausdehnen, über die beweglichen Elemente eines Bürostuhls bis zum stecknadelkopf großen Gleitlager in elektrischen Zahnbürsten.

Generell eignen sich Gleitlager vor allem für Anwendungen, in denen die Kombination aus Last bzw. Flächenpressung und Bewegungsintensität nicht zu hoch ist. Man spricht vom sogenannten PV Wert, der das Produkt aus Flächenpressung in N/mm² und der Geschwindigkeit in m/s darstellt. Der maximal zulässige PV Wert wird für die meisten Gleitlager durch den Hersteller angegeben. Wird dieser durch die Anwendungsbedingungen überschritten, ist das Gleitlager für diese ungeeignet. In diesem Fall muss entweder zusätzlich gekühlt oder der Einsatz eines Kugellagers in Betracht gezogen werden. Bei ausreichender Kühlung bzw. Reduzierung der Reibung durch Schmierung können Gleitlager jedoch auch bei sehr hohen PV-Werten eingesetzt werden.

Was macht ein Gleitlager?

Gleitlager entkoppeln bewegliche Teile von einander, um deren Oberflächen vor Verschleiß zu schützen und die Reibung zwischen ihnen zu verringern. Durch den geringeren Reibwert kann die für die Bewegung aufzuwendende Kraft und damit die Energie verringert werden.

Was ist besser Gleit oder Kugellager?

Gleit und Kugellager basieren jeweils auf unterschiedlichen Funktionsprinzipien und weisen entsprechend verschiedene Eigenschaften auf. Durch diese Eigenschaften eignen sie sich für unterschiedliche Anwendungsfälle jeweils besser oder schlechter. Gleitlager sind einteilige Bauteile, die aus einem oder mehreren Werkstoffen bestehen und die Reibung entweder durch integrierte Festschmierstoffe oder zusätzlich aufgebrachte Schmierung reduzieren sollen. Sie eignen sich vor allem für Anwendungen in denen eine kostengünstige und platzsparende Lösung benötigt wird und in denen die Kombination aus Last und Geschwindigkeit nicht zu hoch ist. Kugellager bestehen aus Ringen, zwischen denen mehrere Kugeln oder auch Rollen gelagert sind. Diese rotieren um den inneren Ring des Kugellagers und ermöglichen so die Relativbewegung der anliegenden Bauteile. Der Vorteil von Kugellagern ist die Präzision, da diese nahezu spielfrei ausgelegt werden können, sowie der besonders geringe Rollwiderstand. Analog zum Gleitreibwert der Gleitlager hilft dieser dabei, Anwendungen besonders leichtgängig zu machen. Allerdings benötigen Gleitlager dafür auch deutlich mehr Bauraum. Sie sind schwerer, häufig teurer und müssen vor Schmutzeintrag und Schmiermittelverlust besonders geschützt werden.

Beratung

Gerne beantworte ich Ihre Fragen auch persönlich

Beratung und Lieferung

Persönlich:

Montag – Freitag: 8 – 20 Uhr

Samstag: 8 – 12 Uhr

Online:

Chat-Service:

Montag – Donnerstag: 8 – 18 Uhr

Freitag: 8 – 17 Uhr

Samstag: 8 – 12 Uhr

WhatsApp-Service:

Montag – Freitag: 8 – 16 Uhr